推荐新闻

行业动态

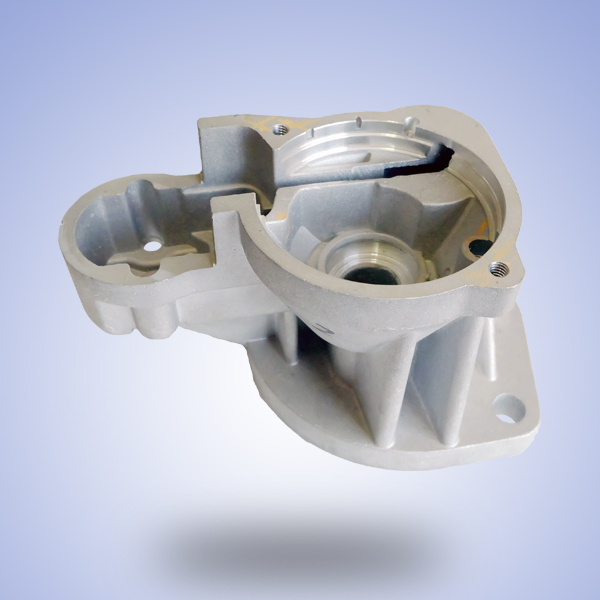

汽车启动机外壳采用压铸件具有以下多方面优势:

1.良好的力学性能

高强度:压铸件能够形成致密的内部组织,具有较高的强度和硬度,可以承受启动机在工作过程中产生的各种力和振动,保证外壳的结构稳定性,减少因外力作用而导致的变形或损坏,延长启动机的使用寿命。

良好的耐磨性:压铸件表面较为光滑,且具有一定的硬度,在与其他部件接触和摩擦过程中,能够有效抵抗磨损,保持良好的配合精度,确保启动机的正常运转。

2.高精度和复杂形状成型能力

高精度尺寸:压铸工艺可以实现很高的尺寸精度和重复性,能够正确地制造出符合设计要求的启动机外壳,其尺寸公差可以控制在较小范围内,有利于提高启动机整体的装配精度和性能稳定性,减少因外壳尺寸偏差导致的装配问题和故障。

复杂形状制造:可以制造出各种复杂形状的外壳,如带有薄壁、深腔、异形结构等,能够更好地满足启动机内部零部件的布局和散热、降噪等功能需求,同时也有助于实现汽车发动机舱内的紧凑布局,提高空间利用率。

3.良好的散热性能

金属材质导热性好:一般用于压铸汽车启动机外壳的铝合金或镁合金等材料具有良好的导热性能,能够快速将启动机工作时产生的热量散发出去,有效降低启动机的工作温度,提高其性能和可靠性,防止因过热而导致的部件损坏或性能下降,延长启动机的使用寿命。

优化的散热结构设计:压铸工艺便于在外壳上设计各种散热结构,如散热片、散热筋等,进一步增强散热效果,确保启动机在长时间工作过程中保持在合适的温度范围内。

4.生产效率高

成型速度快:压铸是一种高效的成型工艺,能够在短时间内完成启动机外壳的成型,生产周期短,适合大规模批量生产,从而降低生产成本,提高生产效率,满足汽车行业对零部件大量供应的需求。

自动化程度高:压铸过程可以实现高度自动化,从模具的开合、压铸材料的注入到产品的取出等环节都可以通过自动化设备完成,减少了人工干预,提高了生产效率和产品质量的稳定性,同时也降低了人工成本和劳动强度。

5.表面质量好

光滑美观:压铸件表面粗糙度低,较为光滑平整,外观质量好,一般不需要进行过多的后续表面处理就可以直接使用,减少了表面处理工序和成本,同时也提高了生产效率。而且良好的表面质量有利于在外壳上进行标识、涂装等后续加工,提升产品的整体美观度和市场竞争力。

良好的耐腐蚀性:压铸后的外壳经过适当的处理(如阳极氧化、涂漆等),可以具有较好的耐腐蚀性,能够抵御汽车发动机舱内的恶劣环境,如油污、水汽、酸碱等物质的侵蚀,保证启动机外壳的完整性和性能稳定性,延长其使用寿命。

首页

首页

微信

微信

电话

电话